Edelmetall-Raffinerien als Bindeglied zwischen Minen und fertigem Produkt

Weitere Informationen > Grundlagen zu Edelmetallen > Edelmetall Raffinerien

Edelmetalle werden seit vielen Tausend Jahren verarbeitet. Dienten Gold und Silber bis weit ins 20. Jahrhundert als Warentauschmittel, stehen heutzutage die Schmuckverarbeitung, industrielle Zwecke oder Anlageprodukte im Fokus. Doch bis zum fertigen Erzeugnis findet ein aufwendiger Prozess statt. Dabei nehmen die Edelmetall-Raffinerien eine entscheidende Rolle ein. Zu den weltweit grössten zählen die Schmelzstätten in der Schweiz.

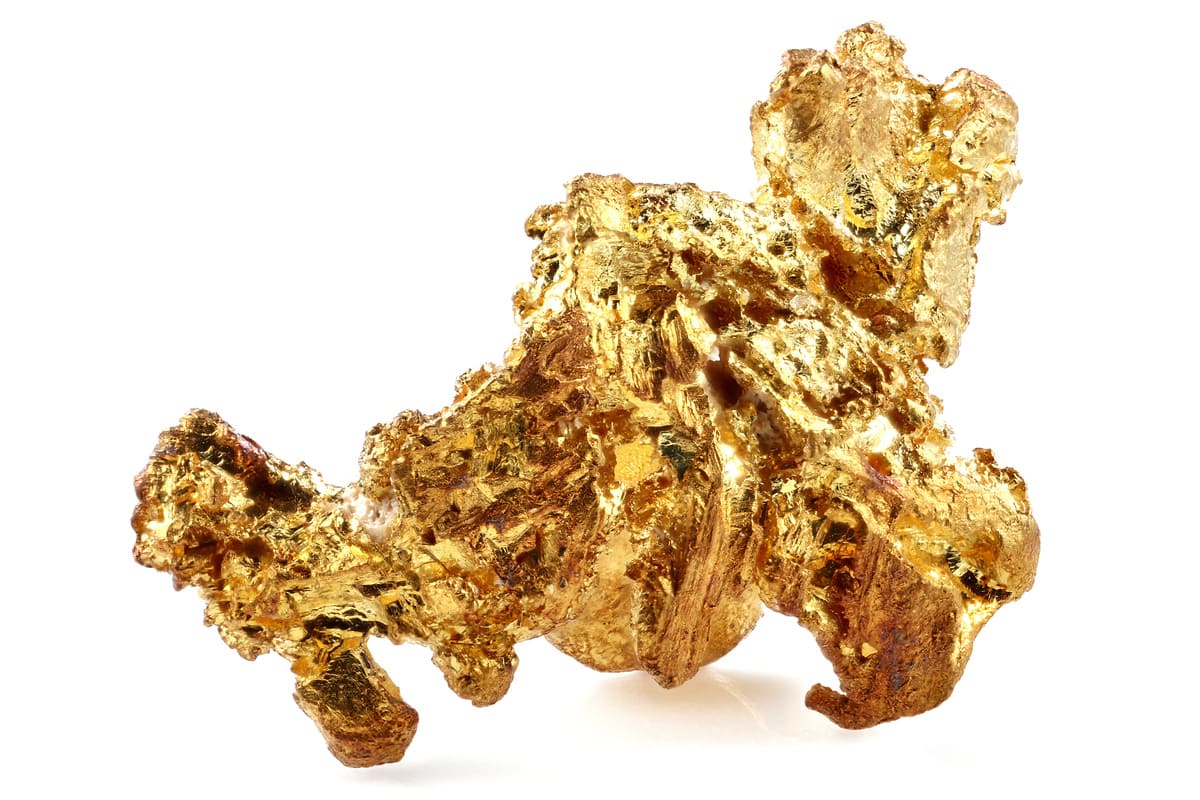

Gold gehört zu den ersten Metallen, die von Menschenhand als Werkstoff verarbeitet wurden. Seine Gewinnung lässt sich seit der frühen Kupfersteinzeit nachweisen. Die ältesten Funde von Goldartefakten stammen aus Bulgarien und sind auf die Jahre 4600 bis 4300 v. Chr. datiert. Bis heute ist es geschätzt, weil es edel glänzt, wertvoll und im Grunde unvergänglich ist. Das Edelmetall gehört zu den natürlichen Vorkommen in der Erdkruste, aus der es gewonnen werden muss – entweder als Golderz oder als seltener vorkommende Nuggets, die bereits aus dem Gestein gelöst sind.

© Björn Wylezich - stock.adobe.com

Rund 30 Milliarden Tonnen Gold befinden sich in der Erdrinde. Davon werden jährlich bis zu 2600 Tonnen gefördert. Laut Schätzungen des World Gold Councils (WGC) beträgt die bislang weltweit geförderte Goldmenge etwa 200.000 Tonnen. China, Australien, Russland, die USA, Kanada und Südafrika bauen gut die Hälfte des global produzierten Goldes ab. Je nach Art des Vorkommens wird es entweder im Tagebau oder Untertage gewonnen. Die mit rund 4000 Metern tiefste Goldmine der Welt befindet sich in Südafrika.

Die wichtigsten Silbervorkommen verzeichnen hingegen Mexiko, China und Peru. Dabei wird das meiste Silber inzwischen aus Erzen gewonnen, die zusammen mit Blei, Kupfer und Zink als Sulfide und Oxide entstehen. In gediegener Form, also als reines chemisches Element, kommt es heute so gut wie nicht mehr vor.

In der Schweiz wird das Gold der Welt geschmolzen

Zwar gibt es in der Schweiz heute keine nennenswerten Edelmetallvorkommen mehr, doch befinden sich allein fünf der grössten und bedeutendsten Raffinerien der Welt im Land. Dabei handelt es sich um PAMP, Argor-Heraeus, Metalor, Valcambi und Cendres Métaux. Bis zu 70 Prozent der global geförderten Goldmenge werden in diesen Raffinerien eingeschmolzen und weiterverarbeitet. Damit steht die Schweiz im Mittelpunkt des internationalen Goldhandels.

Die wichtigsten Edelmetall-Raffinerien und Scheideanstalten der Welt im Überblick und die Werke der Schweiz im Kurzportrait:

- Agosi (Pforzheim, DEU)

- Argor-Heraeus (Mendrisio, CH)

- Cendres + Métaux (Biel, CH)

- Emirates-Gold (Dubai, ARE)

- Engelhard (Newark, USA)

- Heimerle+Meule (Pforzheim, DEU)

- Heraeus (Hanau, DEU)

- Johnson Matthey (London, GBR)

- Metalor (Neuchâtel, CH)

- Münze Österreich (Wien, AUT)

- PAMP (Castel San Pietro, CH)

- Perth Mint (Perth, AUS)

- Rand Refinery (Germiston, ZAF)

- Tanaka-Kikinzoku (Tokio, JAP)

- Umicore (Brüssel, BEL)

- Valcambi (Balerna, CH)

Argor-Heraeus in Mendrisio, Tessin

Gegründet wurde das Unternehmen 1951 als Argor S.A. in Chiasso im Kanton Tessin. Den Namen Argor-Heraeus erhielt es 1986 durch die Fusion mit Heraeus aus dem deutschen Hanau, das Argor 2017 vollständig übernahm. Dennoch werden die beliebten Barren weiterhin unter der Bezeichnung Argor-Heraeus in Mendrisio, Tessin produziert. Hergestellt werden Goldbarren für den Anlagemarkt von einem Gramm bis einem Kilogramm. Wobei Barren bis 100 Gramm geprägt und ab 250 Gramm gegossen werden. Alle Produkte tragen Firmenlogo, Feindaten, Seriennummer sowie den Schriftzug »Switzerland«. Argor-Heareus stellt ebenfalls Silber-, Platin und Palladiumbarren her.

© vladk213 - stock.adobe.com

Cendres + Métaux in Biel, Bern

Die Cendres + Métaux Holding S.A. besteht bereits seit 1885 und wurde als Edelmetall-Schmelzerei in Biel im Kanton Bern gegründet. Nach einer Fusion mit der Firma Zanelli entwickelte sich die heute bekannte Gruppe mit Tochtergesellschaften rund um den Globus. Cendres + Métaux stellt Guss- und Prägebarren aus Edelmetallen in elf verschiedenen Einheiten her, die insbesondere in Europa gehandelt werden. Darüber hinaus produziert das Unternehmen Produkte für die Dentalmedizin, die Medizintechnik sowie für die Uhren- und Schmuckindustrie.

Metalor in Neuchâtel, Neuenburg

Metalor Technologies International S.A. wurde 1852 von Gründer Martin de Pury als »Vorbereitende Walzwerke« ins Leben gerufen. Bereits 1864 ging das Werk zunächst in den Besitz der Banque du Locle über und wurde 1936 schliesslich durch den Schweizerischen Bankverein übernommen. Heute gehört das Unternehmen zur japanischen Tanaka-Kikinzoku-Gruppe. Es raffiniert Gold und andere Edelmetalle und verarbeitet diese zu Goldbarren mit einer Gewichtung von 1 bis 1000 Gramm. Darüber hinaus stellt Metalor Edelmetallpasten für die Industrie her und Barren in Sondergewichten im Kundenauftrag.

PAMP in Castel San Pietro, Tessin

Zu den weltweit führenden Unternehmen in der Edelmetall-Verarbeitung zählt die Produits Artistiques Métaux Précieux, oder kurz PAMP S.A. Gegründet wurde es jedoch erst 1977 in Castel San Pietro. Es gehört heute zur MKS-Finance Gruppe aus Genf, die seit 1979 besteht. Jährlich werden rund 450 Tonnen Gold verarbeitet, aus den Standard-, Schmuck- und Münzbarren entstehen. Die Anlageprodukte wiegen zwischen 0,3 und 1000 Gramm und sind meist mit Motiven versehen. Für den Grosshandel produziert PAMP ausserdem Goldbarren zu 400 Unzen. Zudem stellt das Unternehmen auch Barren aus Silber, Platin und Palladium her.

Valcambi in Balerna, Tessin

Die mit Abstand grösste Scheideanstalt der Welt ist Valcambi aus dem Tessin. Mehr als 2000 Tonnen Edelmetall verarbeitet die 1967 gegründete Raffinerie pro Jahr. Das Werk aus Balerna ist heute im Besitz der Global Gold Refineries, die zur indischen Rajesh Exports Ltd. gehört. Hergestellt werden Barren aus Gold, Silber, Platin und Palladium. Die Produkte geniessen aufgrund ihrer Prägeperfektion rund um den Globus ein hohes Ansehen. Unter Anlegern besonders beliebt sind die CombiBars®, spezielle Tafelbarren mit Sollbruchstellen, sowie die Artikel der Green Gold-Serie, bei welcher ausschliesslich Metalle aus streng geprüften Wertschöpfungsketten verwendet werden. Darüber hinaus ist Valcambi auf Prüfung, Transport und Lagerung von Edelmetallen für Industriezwecke spezialisiert.

© Jaanall - stock.adobe.com

Der Prozess der Goldgewinnung in den Raffinerien

Aus einer Tonne goldhaltigem Gestein können maximal drei bis fünf Gramm Rohgold gewonnen werden. Dazu ist jedoch ein aufwendiger Prozess der Raffination erforderlich, der in verschiedenen Schritten abläuft: Mithilfe von Stahlkugeln wird das Erz zunächst zermahlen und durch chemische Scheidung vom Staub getrennt. Zur Lösung des Edelmetalls kommen entweder Königswasser (aus Salz- und Salpetersäure) oder chlorhaltige Salzsäure zum Einsatz. Durch Schmelz-Elektrolyse oder chemische Extraktion wird es schliesslich aus der Masse ausgeschieden. Auf diese Weise entsteht Industriegold mit einem Feingehalt von etwa 80 Prozent, das in Barren zu sechs Kilogramm gegossen wird.

Im eigentlichen Goldscheideprozess werden weitere Erzbestandteile wie Silber und Kupfer aus dem Industriegold gelöst und gleichzeitig Recycling- und Altgold zugefügt. Zur Gewinnung des Feingoldes werden verschiedene Verfahren angewendet – je nach gewünschter Reinheit und zeitlichem Aufwand. Feingehalte von 995/1000 oder 999,9/1000 sind gefragt. Zuletzt wird das reine Gold erneut in Barren zu unterschiedlichen Grössen gegossen. Es dient anschliessend zur Herstellung von Goldmünzen oder Goldbarren.

Der Anteil an recycelten Edelmetallen

Gold verliert so gut wie keinen Wert, auch wenn es abgenutzt wirkt. So lassen sich Altgold oder Zahngold immer wieder einschmelzen und zu neuen Produkten verarbeiten. Das gleiche gilt für nicht mehr handelsfähige Goldmünzen. Dabei wird jedes Gramm genutzt. Für ein nachhaltiges Goldrecycling ist jedoch entscheidend, dass es aus vormals bezahlten Produkten (Schmuck, Zahngold oder Anlagegold) rückgewonnen wird. Bis zu 30 Prozent der weltweit jährlich raffinierten Gold- und Platinmetalle entstammen derzeit dem Recycling. Das lässt sich aufgrund des hohen Stock-to-Flow-Verhältnisses zurückführen, welches berücksichtigt, dass alles jemals geförderte Gold nach wie vor existent ist.

Gold, das aus Elektronikschrott gewonnen wird, fliesst zwar ebenfalls in die Neuproduktion ein, entspricht jedoch nicht den strengen Richtlinien des World Gold Councils (WGC). Nach den eng gefassten Statuten der internationalen Goldbergbauindustrie-Organisation handelt es sich dabei um kein echtes Edelmetall-Recycling. Allerdings lassen sich aus einer Tonne alter Elektronik oder verbrauchter Platinen etwa 200 Gramm Gold gewinnen. Silber wird auf diesem Weg eher seltener recycelt, da seine Wertdichte deutlich geringer und der Prozess zu aufwendig ist.

Die Schmuckindustrie hat den grössten Bedarf

Mit fast 50 Prozent entfällt der grösste Anteil der Verwendung von Gold auf Schmuck, gefolgt von Anlagegold mit rund 20 Hundertstel und etwa 17 Zählern, die die Bestände der Zentralbanken betreffen. Beim weissen Edelmetall Silber liegt der Anteil für Schmuck- und andere Silberwaren ebenfalls weit vorne. Weitere Nutzungsbereiche sind die Automobilindustrie, Elektronik, Dental- und Medizintechnik, Textilherstellung sowie die Produktion von Barren und Münzen für den Investment- und Sammlermarkt. In vielen Edelmetall-Raffinerien werden ebenfalls Platin und Palladium verarbeitet.

Das LBMA-Zertifikat für Gold- und Silberbarren

Einige der weltweit grössten Scheideanstalten befinden sich in der Schweiz. Diese Produzenten sind gleichzeitig auf der »Good Delivery List« der London Bullion Market Association (LBMA) gelistet. Rund 70 Barrenhersteller besitzen derzeit das LBMA-Zertifikat, das nach strengen Normen vergeben wird. Neben allgemeinen Kriterien wie Markt-Etablierung, Produktionsvolumen und Mindestkapital müssen die hergestellten Gold- und Weissmetallbarren genauen Standards entsprechen.

Diese beziehen sich auf Abmessungen, Gewicht und Feinwert sowie die Kennzeichnung. So müssen Good Delivery-Barren eine fortlaufende Seriennummer tragen, den Stempel des Schmelzbetriebes, den Feingehalt auf vier Stellen genau und das Produktionsjahr. Ein spezielles Prüfsiegel der LBMA gibt es jedoch nicht. Die Hersteller nutzen zumeist ihr eigenes Logo. Raffinerien, die LBMA-zertifiziert sind, geniessen ein weltweit hohes Ansehen. Ihre Produkte sind ein Garant für Qualität.

Wissenswertes über Edelmetall-Raffinerien in der Übersicht

- Jährlich werden weltweit etwa 2600 Tonnen Gold gefördert. Die Minen mit dem grössten Abbauvolumen befinden sich in China, Australien, Russland, USA, Kanada und Südafrika.

- Die wichtigsten Silbervorkommen verzeichnen Mexiko, China und Peru.

- Mit Pamp, Argor-Heraeus, Metalor, Valcambi und Cendres Métaux befinden sich fünf der bedeutendsten Edelmetall-Raffinerien der Welt in der Schweiz. Die mit Abstand grösste Scheideanstalt ist Valcambi, die jährlich rund 2.000 Tonnen Edelmetall verarbeitet.

- Die Goldverarbeitung findet in aufwendigen Prozessen statt, bei denen ebenfalls Altgold eingesetzt wird. Dabei macht das Goldrecycling etwa 30 % der jährlichen Raffination aus.

- Bei Gold und Silber ist die Schmuckverarbeitung mit Abstand Hauptabnehmer. Es folgen Anlageprodukte sowie medizinische und industrielle Bereiche.

- Hersteller, die über eine LBMA-Zertifizierung besitzen, stellen weltweit anerkannte und gefragte Edelmetall-Barren und Münzen her.